关键课题点

课题点一 实现所有设备IOT化

全厂涉及主要生产设备400多台,如何根据要求制定控制方案,确定所有设备的组网方式,同时实现所有设备中央集控和与MES系统的对接,是最大的课题之一。

课题点二 打造智能工厂,引领行业标准

除了实现全厂IOT化之外,还要为此制定【标准规范书】。规范书包括设备组网要求规范、设备间交互规范等,由此形成智能工厂的模板,引领行业标准。

解决方案

系统配置

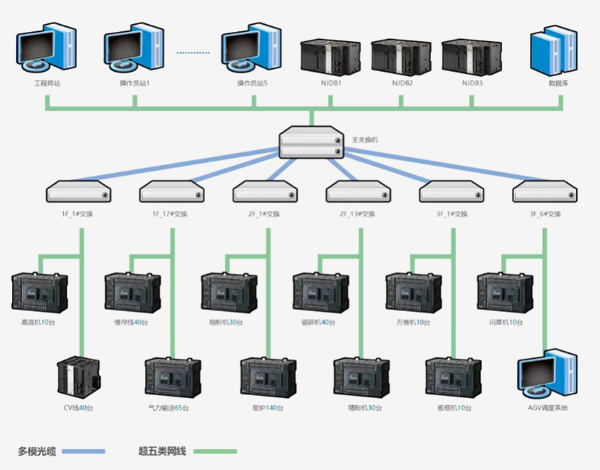

全厂网络采用树形网络拓扑结构,采用3台NJDB作为主PLC,增加CJ1W-EIP21模块与现场所有设备进行标签数据链接通讯,收集所有设备的生产数据,同时通过主PLC下发数据。输送线体部分采用NJ301+NA+1S+ECC201+EIC202+ECT变频的控制方案,其他设备全部采用NX1P+NB+NXIO的方案。系统拓扑图如图4示:

图4 系统拓扑图

图4 系统拓扑图控制技术

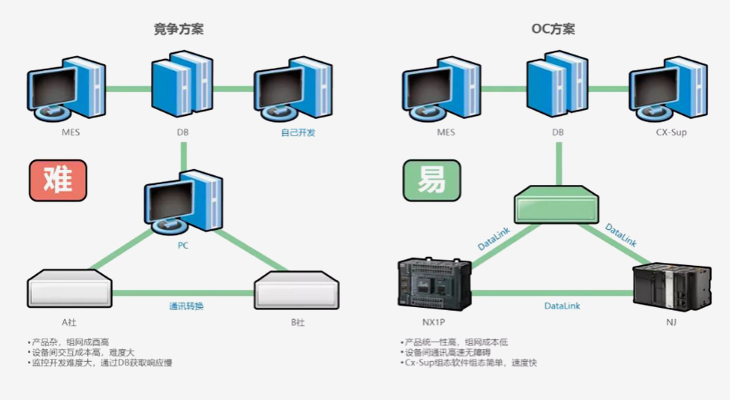

1)在方案制定上,组网采用主从PLC的方式,采用 NJDB进行数据的收集,可直接与MES数据库对接,采用 CX-Supervisor组态软件进行全厂设备的综合监控 ,设备与设备之间、设备与主PLC之间全部采用标签数据链接的方式进行数交互,控制方案如图5所示:

图5 控制方案图

图5 控制方案图2)为实现中央集控,引入SCADA软件Cx -Supervisor进行全厂设备的综合监控和管理,组态软件与NJDB进行通讯,获取所有设备的数据,生产的实时数据和故障等状态,实现操作人员在中央集控室进行所有设备监控,及时了解现场生产信息和发故障,通知对应区域管理人员进行及时现场对应。设备SCADA远程监控 如图6示:

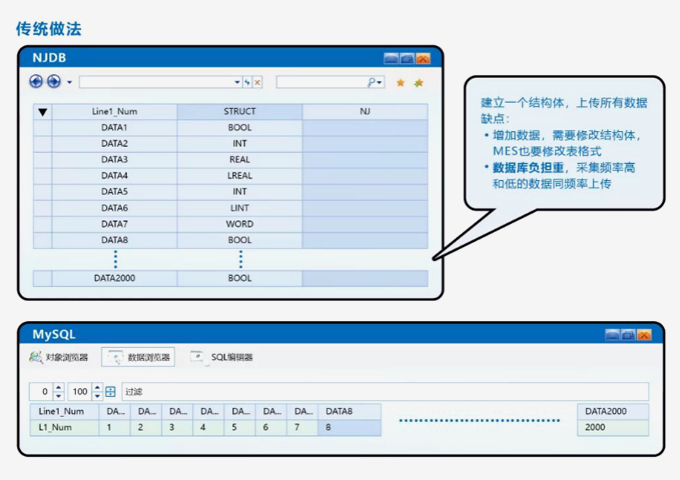

3)主PLC与MES交互,NJDB上传数据库的两种方式对比,对于上传数据库和下发数据可以通过建立一个结构体上传最多1024个数据,建立多个结构体,多通道上传,优点是可以同时上传很多数据,保证数据上传和下发速度,缺点是格式固定,增加数据比较繁琐,对于MES解析比较麻烦。

图7 NJ同时插入多个数据

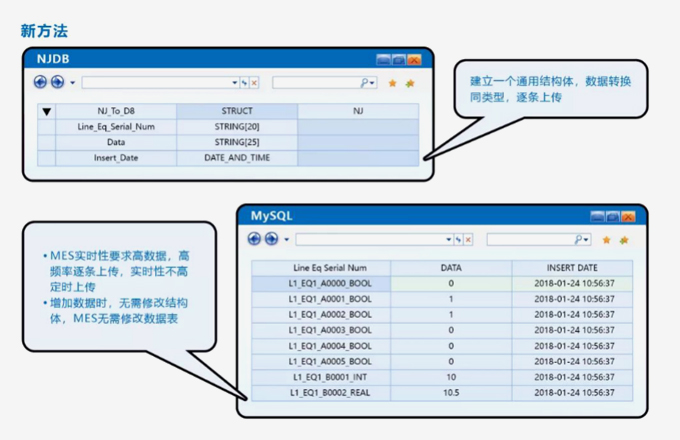

图7 NJ同时插入多个数据数据统一循环上传,主PLC接收所有设备数据后,将数据转换为统一数据类型,将数据顺序放入数组内,NJDB循环Insert和Update数据。根据MES要求对数据进行分级,多循环上传,实时性要求高的数据,采用多通道循环高速上传,等级低的定时循环上传,保证数据时效性的同时,在增加数据时非常方便。MES解析数据也非常方便,对于大量数据的控制系统这种方法能非常方便地实现与数据库的交互。

图8 NJ单条数据循环上传

图8 NJ单条数据循环上传